日本の製造業の強みである高品質のモノづくりを支えるためにさまざまな品質管理手法が導入されている。特にトヨタ自動車から生まれた問題解決のフレームワーク「なぜなぜ分析」は、トヨタ自動車工業の元副社長である大野耐一氏の著書『トヨタ生産方式』(大野耐一著:ダイヤモンド社:1978年)によって広く知られるようになり、現在では製造業のみならず、様々な分野での原因解析に応用されている。

「なぜなぜ分析」では、一つの問題に対して「なぜ?」と問題が起こった原因を見つけ出し、さらに見つかった原因に対して「なぜ?」とその原因が起こった原因をさらに見つけることを繰り返していく。さらに、問題の根本的な原因を明確にして改善策を練るための手法である。大野耐一氏が著書の中で「5回の『なぜ』を自問自答する」と説明したことから、英語では 「5Whys」と呼ばれることもある。

しかしながら、「なぜなぜ分析」を進めたことによってトヨタ製車両のリコールが減少したかと言えば、事実はまったく逆である。特にプリウスのブレーキペダルに起因するリコール問題は有名である。

品質管理手法として広く世間に認知された「なぜなぜ分析」であるが、リコール問題の現状を考えるとその効果については疑問符を付けざるを得ない。そこで、無為徒食の徒になる前に開発エンジニアをしていた蜀犬が暴虎馮河を承知のうえで、「なぜなぜ分析」の問題を指摘していきたい。

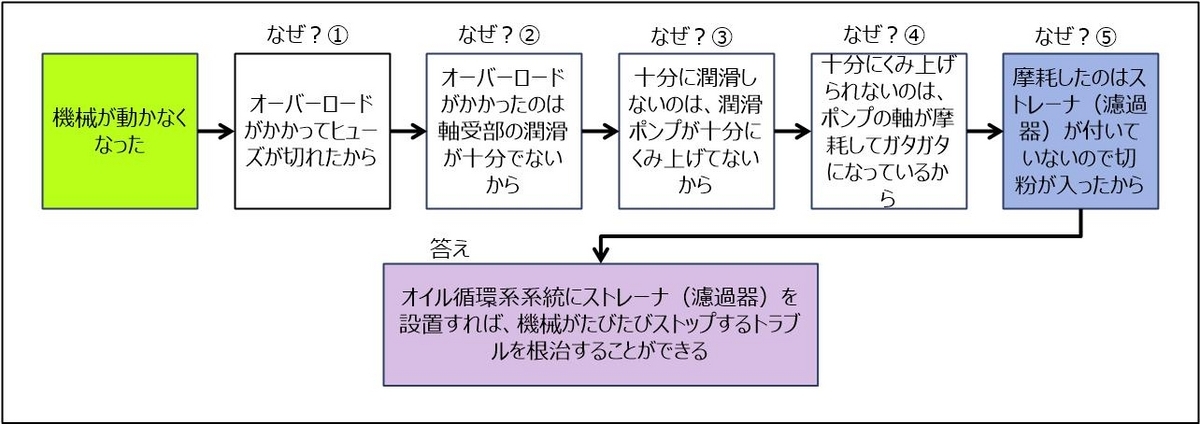

さて、大野氏の『トヨタ生産方式』には、ある機械の故障原因をなぜなぜ分析によって解明する例が述べられている。例を読むと、金属のブロックをドリルで穴開け加工するボール盤などの機械にまつわるトラブルのようである。

この種の機械では、潤滑ポンプでドリル先端にオイルを吹き付けることで、加工の際にドリル先端と被加工物(例:金属ブロック)の間で発生する摩擦熱によってドリル先端が焼き付くのを防いだり、加工時に発生する金属屑(切粉)を流出させる仕組みになっている。ドリルは電動モータで駆動されるが、何等かの原因でドリルが動かなくなった場合、過大電流によってモータが破損するのを防ぐためにヒューズが付く構成となっている。これは、モータが破損すれば修理に膨大な修理費用が発生するが、モータ破損前にヒューズが切れてくれれば異常原因の除去とヒューズの交換だけで済むからである。

大野氏の例ではこの電動モータのヒューズが切れて動かなくなったことから、なぜなぜ分析を始めている。すると、ドリル先端に吹き付けるオイルの量が不十分だったために、ドリルと被加工物とが焼き付いてしまったためだと判った。

では、なぜ、ドリル先端に吹き付けるオイルの量が不十分だったのか? 調べてみると、オイルを圧送する潤滑ポンプが十分に性能を発揮できずオイル不足だったことがわかった。

では、なぜ、潤滑ポンプが十分に性能を発揮できなかったのか? 調べてみると、潤滑ポンプの軸(内部の構成部品)が摩耗して軸がガタガタになっていからだと判った。

ではなぜ、軸がガタガタになったのか? ドリル先端の焼き付き防止のためにオイルを吹き付けて先端を冷却するのは良いのだが、吹き付けっぱなしでは、多量のオイルが必要となり、消費量も過大となって、環境にも悪い。そのため機械の底にたまったオイルを回収して再使用するようになっているのである。

当然ながら、この回収されたオイルには、切粉が含まれている。このため、切粉がオイル内部を循環したことで、潤滑ポンプの内部部品に摩耗が発生し、潤滑ポンプは所期の性能を発生できなくなったのである。

そこで、対策として、循環するオイルから切粉を取り除くため、潤滑オイルの途中にストレーナ(濾過器)をつければよい、ということになる。めでたし、めでたし、である。

しかし、大野氏の本には載っていないが、実はこの機械の例には続きがあったのである。なんとストレーナ(濾過器)をつけたにも関わらず、またしてもオーバーロード(過負荷)でヒューズが切れてしまい、ドリルを駆動する電動モータが止まってしまったのだ。

そこで再度調べてみると、切粉対策として付けたストレーナ(濾過器=細かい金網)に多量の切粉がつまって目詰まりを起こし、オイルが潤滑ポンプに戻らなくなっていたのである。その結果、オイル不足でドリルが焼き付きを起こし、モータに過電流が流れたため、ヒューズが切れて止まってしまったのである。

そこで、対策として、ストレーナ(濾過器)を定期的に清掃することに決まった。

こうして機械は安定して動くようになった。今度こそ、めでたし、めでたし、である。

ところが、またしても機械がオーバーロードで止まってしまったのである。なんと、ストレーナを清掃する間隔が長すぎたため、切粉を取り除くより前に目詰まりを起こしたのである。そこで、その対策として、ストレーナを清掃する期間を月に一回と定めて目詰まりが起きないようにしたのである。

その後、このボール盤は問題なく動くようになったが、同じタイプのボール盤でストレーナを定期清掃していたにも関わらず、機械が動かなくなる、という事象が発生した。よく調べてみると、取り付けたストレーナはなんと穴が開いた欠陥品だったのである。ストレーナ自体に穴が開いていれば、切粉が混じったオイルから切粉を除去することはできない。そこで、なぜなぜ分析によって、ストレーナを掃除する際には穴が開いているかどうかを確認することにしたのである。

さて、以上がなぜなぜ分析によって機械のトラブルを見事に解決した例であるが、この一連の解決策を見てどう思うだろうか?

話は変わるが、阿刀田高氏の「論弁の話術」(1993)の中に、有名な故事「孟母三遷の教え」についての皮肉な考察が載っている。

後に儒教の祖・孔子に次ぐ聖人として『亜聖』と呼ばれた大学者の孟子がまだ幼い頃の話である。孟子の近所に墓地があったことから孟少年は近所の子供を集めて埋葬ごっこをして遊んでいた。

それを見た母親は教育環境に相応しくないと考えて引っ越しだのだが、新しい引っ越し先は八百屋の隣だった。

すると孟子少年、今度は商売ごっこをして遊ぶようになった。商売人稼業は母親の気に入らなかったらしく、また引っ越すことにした。

今度の引っ越し先は学校の近くだったので、孟子は近所の子供を集めて先生の真似事をして遊んだそうである。

それを見た母親はこの家こそ教育環境に相応しいと安心したそうだ。

このことから、我が子の教育に熱心な母親のことを「孟母」、子供の教育に力を入れることを「孟母三遷の教え」と呼ぶようになったそうである。

さて、孟子の母親は子供の教育熱心な立派な母親と言いたいが、よく考えてみるとこの話には決定的に馬鹿げた点がある、と阿刀田氏は指摘する。1度目の失敗を教訓にするのであれば、次はよく考えてから学校のそばに引っ越せばよいだけである。2度目の引っ越しはまったくの無駄だったということになる。また、たまたま3回目が学校だからよかったものの、もし3回目に引っ越した場所がヤクザの事務所だったらどうだろうか。「まったく猛ちゃんたら、毎に毎日近所の子達と喧嘩ばかりして」とか、「まったく猛ちゃんたら、毎日毎日ギャンブルばかりして」ということになりかねない。

つまり、何も考えずに条件反射的に引っ越した先がたまたま学校だったから「三遷」になったのであって、もしかしたら、三遷どころか五遷、八遷になりかねないではないか。(江戸時代の川柳「おっかさん、また引っ越しかと 孟子言い」)

失敗を生かすというのであれば、その原因を分析し、次の行動に生かせば良いのであるが、猛子の母親は原因分析をまったくせずに、短絡的に行動に移して同じような失敗を繰り返している。

そう考えると、ある不具合事象の一局面のみを考えて全体を見ようとしない、先のなぜなぜ分析の例も、大同小異と言えるのではないだろうか。

さて、宇宙開発など一度の失敗で巨額の費用や人命が失われる技術の開発では、「なぜなぜ分析」のように不具合事象が起きてから原因を探るのではなく、事前に発生が想定される不具合事象の対策を取っておくことによって不具合の発生を極小化する手法が用いられている。その2大手法がFTA(Fault Tree analysis=故障の木解析)とFMEA(Failure Mode and effect Analysis=故障モード影響解析)である。

ざっくり言うと、まず新たにシステムを設計する時、想定されるトラブルが最悪の不具合事象に至らないシステムになっていることを確認するのがFTAである。

一方、完成したシステムにおいて、その要素部品が故障した場合、不具合事象に至らないことを確認するのがFMEAである。

大野氏が例に出したボール盤の設計者はまずFTAとFMEAをしっかりやって、致命的な故障に至らないメカニズムであることを確認してから設計を始めるべきであった。

FTAのTOP事象に「モータ不作動」を置き、その原因として、製造不良、過電流、環境要因(温度、湿度等)、ワイヤハーネスの不良、コントローラの故障、ドリル焼き付き等といった想定事象を列記し、さらにその対策まで展開できれば、不具合項目を視覚化して客観化することで、想定事象の種類、不具合対策の有無といったことが一目で確認できるのである。

例えば、ドリルの焼き付きの可能性としては、オイル吐出量不足、オイルの劣化などが考えられる。吐出量不足については、オイルポンプの容量、ストレーナ(濾過器)とその設置位置、配管部分の構造、さらにポンプを動かすモータの出力、さらにそのモータを制御するコントローラの異常といった可能性があり、それらの要素に何か問題がないかをひとつひとつ検討していくのである。この検討のポイントは一要素の失陥が全システムの機能停止にならないかを見ておくことである。

このFTAに基づいて、全ての部品の連関を示したシステム図を作成し、今度はそのシステム図から各部品が破損した場合、想定した不具合事象の範囲に収まっているかを確認するのである。

このようにFTA/FMEAを活用すれば、リコール事象の事前発見なども可能となり、結果としてナゼナゼ分析など不要なのである。